Plan de construcción del vertedero

Plan de construcción del vertedero

Preparación

De acuerdo con la situación real del sitio combinada con nuestros años de experiencia en la construcción de proyectos similares, debido a las condiciones de construcción existentes en el sitio, la construcción a gran escala es imposible. En vista de las características de este proyecto, hemos estudiado cuidadosamente la situación real del sitio muchas veces y la hemos combinado con los planos de construcción. Solicite el plano de construcción de este proyecto.

La construcción de este proyecto contempla dos partes: ingeniería civil e ingeniería antifiltraciones. La obra civil incluye principalmente la construcción del sistema de nivelación del sitio y el proyecto de la carretera de circunvalación del vertedero; El proyecto anti-filtración incluye principalmente el sistema anti-filtración del vertedero, el drenaje de lixiviados, la construcción e instalación del sistema, el sistema de drenaje de aguas subterráneas y el sistema de recolección y drenaje de gases de vertedero. Dado que la ingeniería civil y la lucha contra la filtración pertenecen a dos profesiones diferentes, exigiremos que cada equipo de construcción muestre sus puntos fuertes, divida el trabajo, coopere y se coordine internamente, lo que puede evitar la mala coordinación entre los equipos de ingeniería civil y la lucha contra la filtración en el construcción de proyectos similares en el pasado. Esto provoca retrasos en el período de construcción y afecta la calidad del proyecto.

2. El volumen de construcción diario y el plan de tiempo de operación del proyecto anti-filtración.

2.1 Plan de volumen de construcción.

De acuerdo con los requisitos de licitación de este proyecto, combinados con el equipo de construcción y la solidez técnica que hemos invertido en este proyecto. El volumen diario de construcción de ingeniería civil se fija en 5000 m3 y el volumen diario de construcción de obras antifiltración se fija en 3000 m2. Este número es el número promedio de días laborables reales durante el período de construcción. Hay un proceso de rodaje en la etapa inicial de la construcción y la velocidad de construcción será relativamente lenta. Después del período de rodaje, la velocidad de construcción se acelerará gradualmente. El sistema antifiltración de este proyecto es complejo, con muchos procedimientos, gran cantidad de ingeniería y mucha coordinación entre operaciones. Durante el proceso de construcción real, debe ajustarse adecuadamente de acuerdo con la situación real de la construcción. El ajuste del período de construcción debe ser coherente con el ajuste planificado de la fuerza laboral y el equipo mecánico, a fin de lograr una conexión fluida entre los procesos delanteros y traseros y una operación optimizada. (Si el propietario tiene otros requisitos para el período de construcción, ajústelos según la situación real).

Volumen de construcción diario para cumplir con los requisitos de toda la duración del proyecto)

2.2Disposición del tiempo de construcción.

Según mi experiencia previa en construcción, el tiempo de construcción se organizará desde las 6:00 de la mañana hasta las 19:00 de la tarde, y se organizará un tiempo de trabajo y descanso de dos horas al mediodía. .

horario de construccion

|

6:00—11:30 |

tiempo de construcción |

|

11:30—13:00 |

Pausa para almorzar |

|

13:00—17:00 |

tiempo de construcción |

Si el propietario tiene otros arreglos sobre el tiempo de trabajo, cooperará activamente, ajustará el tiempo de trabajo y obedecerá el cronograma de trabajo general del vertedero.

3. Los principales métodos de construcción de cada subtema del proyecto.

A Precipitación en la construcción

El nivel del agua subterránea de este proyecto es relativamente alto. De acuerdo con la situación del sitio, el método de precipitación se selecciona con la precipitación de pozos grandes como auxiliar y la precipitación de pozos ligeros como complemento.

Requisitos de drenaje de la construcción: durante la construcción, se debe garantizar que la precipitación esté en el frente y la zanja detrás, y que siempre se mantenga la operación de zanja seca. Hacer un buen trabajo en el drenaje y drenaje de aguas superficiales y de lluvia para evitar que el agua superficial fluya hacia la zanja. Garantizar un drenaje continuo y estable durante todo el período de construcción.

Deshidratación del sitio del pozo ligero

De acuerdo con las características de la capa de suelo y la profundidad de descenso del nivel freático, se selecciona de manera integral.

A.1Requisitos de construcción de puntos de luz

(1) Las tuberías de pozo de pozo pueden disponerse en una sola fila, en dos filas o en una disposición anular. Antes de la construcción del pozo, realice la prueba de bombeo en el sitio para determinar la ruta de drenaje y envíela al ingeniero supervisor.

(2) La profundidad de excavación del pozo de cimentación se controlará por encima de 0.5 metros del nivel del agua de precipitación. El punto de control de los puntos de pozo anular y de doble fila está en el centro del pozo o zanja de cimentación, y los puntos de pozo de una sola fila se controlan en el borde inferior de ambos lados del pozo de cimentación.

Si la tubería principal de succión de agua del punto del pozo cruza el cruce de tráfico, tome medidas para evitar aplastamientos, a fin de garantizar el funcionamiento normal del sistema del punto del pozo y cumplir con los requisitos del tráfico.

(4) La ubicación del cuerpo de la bomba se deberá organizar teniendo en cuenta el impacto de la precipitación en el punto del pozo en los edificios y tuberías adyacentes. El agua del pozo debe cumplir con la normativa y está estrictamente prohibido fluir o penetrar en la capa del suelo. Instalar pozos de observación dentro del rango de precipitación, cuyo número y ubicación se incluyen en el diseño de construcción del sitio del pozo y se envían al ingeniero supervisor para su aprobación.

(5) La tubería del pozo de observación debe instalarse en el mismo acuífero y a la misma profundidad que la tubería de la punta del pozo, y debe inspeccionarse (como una prueba de bombeo después del riego) para que los resultados de la observación sean confiables.

B Construcción de movimiento de tierras

B.1 limpieza del sitio

Se divide en desmonte de vegetación y desmonte de capa superficial. Esto incluye la superficie de todas las áreas que necesitan ser despejadas para terrenos de construcción, tales como obras permanentes y temporales, áreas de almacenamiento del sitio y sitios diseñados para ser utilizados como acopios.

Limpiar raíces de árboles, malezas y otros obstáculos especificados por el ingeniero supervisor en el área del proyecto de excavación.

El despeje de vegetación en la superficie del sitio de construcción del proyecto en el área del embalse se extenderá hasta la excavación máxima mostrada en el plano de construcción. Una distancia de al menos 5 m desde el exterior de la línea de borde o de la línea de borde del edificio. cimentación (o el pie de la pendiente de relleno).

Para la limpieza de vegetación del proyecto en esta área del embalse, el rango de raíces de árboles que deben excavarse se extiende a una distancia de 3 m desde la línea máxima del borde de excavación, la línea de llenado o el exterior de los cimientos del edificio que se muestran en el plano de construcción.

Todos los combustibles no valorados se incinerarán lo antes posible y se tomarán las medidas necesarias de prevención de incendios.

(5) Todas las remociones que no puedan ser quemadas o que afecten gravemente al medio ambiente serán enterradas en el área designada por el propietario.

B.2 Tla línea de medición

Antes del inicio de la construcción, el propietario deberá organizar los departamentos y unidades de construcción pertinentes para entregar pilotes y líneas y proporcionar puntos de medición y control. Después de conectar el pilote, la unidad de construcción debe volver a medir la posición estable, el número y la dirección de los pilotes principales, y debe agregar los pilotes de protección necesarios lo antes posible y realizar un registro de entrega, de modo que en caso de pérdida y daños, medición y recuperación suplementarias oportunas y precisas. Si es necesario, instale pilotes de protección y haga registros como materiales originales para la finalización del proyecto.

De acuerdo con el punto de nivelación proporcionado por el propietario, se medirá un punto de nivelación temporal cada 100 metros y la diferencia de cierre será menor que el error permitido antes de que pueda usarse. Los puntos de referencia temporales, las líneas de control de ejes y los pilotes de elevación que se deben establecer deben colocarse antes de que puedan usarse y deben revisarse con frecuencia. Todos los instrumentos de medición deberán tener marcas de metrología calificadas verificadas periódicamente.

De acuerdo con los requisitos de los dibujos, mida la elevación actual, determine el área de excavación y el área de relleno, dibuje una cuadrícula y haga un buen registro.

Dibuje la línea límite de la ranura de acuerdo con la línea de control, y la excavación se podrá realizar solo después de que la inspección realizada por el ingeniero supervisor esté calificada.

B.3 Relleno de movimiento de tierras

B.3.1 Relleno

. El relleno utiliza suelo natural y materiales tratados artificialmente. Durante la construcción del trabajo de relleno, la compactación se llevará a cabo de acuerdo con los requisitos de diseño para formar un área de relleno estable y los materiales no deberán contener ninguna sustancia que no cumpla con los requisitos.

.El relleno no contendrá demasiada materia orgánica (menos del 3 por ciento del volumen), y no contendrá basura, terrones, piedras u otras sustancias nocivas con un diámetro mayor a 75 mm.

. En el área del tanque de tratamiento de lixiviados, el relleno dentro de los 200 mm por debajo de la superficie del sitio de construcción no deberá contener materia orgánica, basura, terrones y piedras u otras sustancias nocivas con un diámetro superior a 20 mm.

(4). Antes del relleno se deben realizar experimentos geotécnicos. Las pruebas de campo incluyen contenido de humedad, densidad húmeda y seca y densidad seca.

B.3.2 Relleno y enrollado

(1). Antes de rellenar el pozo de cimentación, se debe limpiar el agua y los artículos diversos acumulados en la zanja. El suelo de relleno no debe contener materiales malos como grava, limo de basura, humus, suelo congelado, etc. Para el relleno de zanjas con gran contenido de agua, mezclado con la proporción adecuada de piedra.

Se procesa ceniza.

. El relleno debe realizarse en capas de mayor a menor en la dirección del drenaje de la base, y el orden es profundo y luego superficial. Compactado con apisonadora.

. El espesor de cada capa de suelo y el número de tiempos de compactación generalmente deben determinarse mediante pruebas de compactación en el sitio. El espesor de cada capa de suelo para compactación manual no debe ser mayor a 200 mm, y el número de veces de compactación debe ser 3-4; , el número de tiempos de compactación es 6-8 y se utilizan otras especificaciones de inspección de rodamiento mecánico. Cuando se toma tierra de relleno, el contenido de humedad de la tierra de relleno debe estar dentro del rango óptimo de contenido de humedad, y la diferencia entre los dos debe controlarse dentro del rango de 4 por ciento -2 por ciento. De lo contrario, la tierra de relleno debe tratarse eficazmente y la tierra debe aflojarse y secarse o mezclarse con gránulos y cal.

. La construcción de relleno debe colocarse en capas horizontales y toda la pieza de relleno debe enrollarse o compactarse. Cuando sea necesario rellenar secciones, los rastrojos de las secciones adyacentes se harán en forma de pendiente y no se apisonará ninguna fuga. El uso de herramientas de compactación como compactadores de madera y compactadores de ranas deben estar conectados entre sí. Cuando se utiliza una apisonadora, el ancho de superposición del rodamiento no debe ser inferior a 20 cm.

(5). No deberá haber ningún fenómeno de "resorte" durante el relleno y el laminado; de lo contrario, deberá excavarse para secarse o tratarse con cal.

C El método de construcción de la geomembrana de HDPE se muestra en el diagrama esquemático de la colocación de la geomembrana.

C.1 Soldadura de geomembranas

Equipos y procedimientos de soldadura: Existen dos métodos principales para la construcción y soldadura de geomembranas: soldadura por fusión en caliente de doble vía y soldadura por extrusión de una sola vía. La soldadura de la geomembrana en este proyecto se basa principalmente en soldadura termofusible de doble vía, y la conexión entre la membrana impermeable y la cerradura de conexión es soldadura de vía única.

El proceso de soldadura de la máquina soldadora de doble vía se divide en cuatro procesos: ajuste del calentamiento, velocidad constante y temperatura constante, inspección de traslape e inicio de la soldadura.

Los bordes superpuestos de las dos capas adyacentes de películas impermeables se calientan mediante la cuña calefactora eléctrica y luego pasan a través del rodillo de presión de soldadura. Bajo la presión del rodillo de presión de transmisión, las dos capas de películas impermeables se unen estrechamente.

El proceso de soldadura de la máquina soldadora de doble vía se divide en cuatro procesos: ajuste del calentamiento, velocidad constante y temperatura constante, inspección de traslape e inicio de la soldadura. La soldadura de un soplete portátil (máquina de soldar monorriel) generalmente se lleva a cabo de acuerdo con cuatro procedimientos: inspección de solape, unión térmica, rugosidad y soldadura.

C.2 El diagrama esquemático de las soldaduras de doble vía y de vía simple es el siguiente:

Soldadura de prueba: al comenzar la construcción de soldadura por la mañana y por la tarde todos los días, primero se debe fabricar la pieza de prueba y se debe realizar la prueba de tracción de la pieza de prueba. Sólo después de que la pieza de prueba esté calificada, se permite la soldadura formal. El tiempo y la temperatura ambiente se marcarán en la probeta. La soldadura de prueba se realizará al menos dos veces, una antes de iniciar el trabajo y otra durante el período intermedio; En caso de un corte repentino de energía de la máquina o situaciones inesperadas como problemas de calidad de la soldadura, es necesario restablecer la soldadura de prueba de la máquina. Una vez superada la prueba de soldadura, se requiere que la temperatura y la velocidad de la máquina no cambien en las mismas condiciones. Si la muestra de soldadura de prueba falla, la soldadura de prueba debe repetirse hasta que la muestra de soldadura de prueba pase la prueba.

C.3 Precauciones

La geomembrana se colocará a lo largo del talud y no habrá juntas horizontales en el talud;

La soldadura está equilibrada sobre la línea de pendiente vertical y no debe cruzarse con la pendiente horizontal;

La distancia entre la junta horizontal y la base del talud y lugares con alta presión debe ser mayor a 1,5 metros;

La grasa, la humedad, el polvo, la suciedad y los residuos de la superficie de la membrana deben limpiarse antes de soldar.

La pieza de soldadura no deberá presentar rayones, manchas, humedad, polvo y otros objetos que dificulten la soldadura y afecten la calidad de la construcción con impurezas;

Cuando es necesario pulir la pieza de soldadura, su ancho debe ser el mismo que el ancho de la costura de soldadura.

La superficie pulida debe mantenerse limpia. Cuando haya suciedad, se debe limpiar con hilo de algodón limpio antes de soldar. Si es necesario, se debe volver a pulir.

La temperatura, velocidad y presión de la soldadura deben determinarse después de experimentos y pruebas;

La soldadura debe detenerse cuando la temperatura ambiente sea superior a 40 grados o inferior a -3 grados;

El electrodo debe ser consistente con el material de la membrana;

La longitud de superposición de la costura soldada de la geomembrana no deberá ser inferior a 100 mm;

El espesor de la soldadura no será inferior a 1,5 veces el espesor de la película;

Los estándares de prueba para la calidad de la soldadura implementarán los estándares de calidad del producto correspondientes, pero no serán inferiores a los requisitos de las normas nacionales;

Cuando se utiliza soldadura de vía única para soldar, la parte de la unión que está cerca de las dos capas de geomembrana debe pulirse, de lo contrario la calidad de la soldadura se verá afectada; Está prohibido que los electrodos extruidos (gránulos) no utilizados debido a la alta temperatura se adhieran a la geomembrana y cualquier otra capa geotextil. ;

El borde de la geomembrana superior en la soldadura debe rectificarse en un ángulo de inclinación de 45 grados para mejorar la calidad de la soldadura; en el borde de la parte arrugada, corte la arruga de la grieta para asegurar una superposición plana. Grieta de soldadura por extrusión o corte arrugado

Cuando se retira la pieza, la superposición no debe ser inferior a {{0}}.1m. Cuando la superposición es inferior a 0.1 m, se puede complementar con parches elípticos o circulares. Los parches deben ampliarse más de 0,2 m en todas las direcciones de la escisión.

La geomembrana debe evitar solapamientos cruzados y adoptar soldadura escalonada en forma de T; la dislocación entre soldaduras transversales debe ser mayor o igual a 500 mm × 500 mm y repararse con metal base de 300 × 300 mm.

D Métodos de construcción de geotextiles

D.1 Método de colocación

Ningún equipo para la colocación de geotextiles no tejidos no puede funcionar sobre los geosintéticos ya colocados. Al instalar el geotextil no tejido sobre la geomembrana, la temperatura del aire exterior no puede ser inferior a -5 grados ni superior a 40 grados.

Todos los bordes expuestos del geotextil no tejido deben presionarse inmediatamente con sacos de arena u otros objetos pesados. De esta manera se puede evitar que el geotextil no tejido sea arrastrado por el viento y arrancado de las ranuras de anclaje circundantes. Los geotextiles no tejidos deben desplegarse sin fuertes vientos para evitar que sean arrastrados por el viento.

La colocación de geotextiles no tejidos, como tirar, levantar o enrollar, debe realizarse en condiciones controladas y no se permiten algunos métodos de despliegue incontrolados como la "caída libre". El método de colocación debe garantizar que el geotextil no tejido y cualquier otro geosintético subyacente no sufran daños.

El personal de construcción debe evitar daños a los geotextiles por parte de equipos de construcción o intercambios centralizados de personal.

El método de colocación del geotextil debe garantizar que el geotextil no tejido esté en contacto directo con el geotextil subyacente para excluir arrugas. Cualquier arrugamiento, pliegue o arqueamiento puede provocar que suceda lo mismo con otros geomateriales o capas de suelo, por lo que se debe evitar el arrugamiento, pliegue y arqueamiento, ya sea reponiendo el geotextil según las instrucciones técnicas o mediante cortes y reparaciones para eliminar estos problemas.

Cuando el geotextil se coloca en una pendiente mayor al 10 por ciento, el número de juntas traslapadas (costuras cruzadas) a lo largo de la pendiente debe reducirse tanto como sea posible. Los geotextiles en todas las pendientes deben estar al menos a 1,5 metros por encima del pie de la pendiente.

Los geotextiles y geosintéticos cubiertos por geotextiles deben estar libres de barro, polvo, suciedad y escombros que puedan dañar el geotextil subyacente o bloquear el sistema de drenaje.

El equipo para cortar geotextiles debe ser aprobado por el ingeniero antes de su uso. No se pueden utilizar navajas sin protección ni "cuchillos rápidos".

Los trabajadores de la construcción deben limpiar el sitio de trabajo todos los días, retirar los escombros generados durante la instalación de los geotextiles y colocarlos en contenedores adecuados.

Después de que se hayan instalado todos los geotextiles, el personal de construcción junto con el ingeniero deben realizar una inspección minuciosa de la superficie para determinar si hay objetos extraños dañinos debajo de los geotextiles, algún material geotextil dañado o costuras defectuosas. Se deben eliminar todos los objetos extraños. Se deben reparar los geotextiles dañados o las costuras defectuosas.

D.2 Costura de geotextiles

A menos que lo acuerde el ingeniero, todas las costuras deben ser continuas (por ejemplo, no se permiten costuras puntuales). Los geotextiles deben superponerse un mínimo de 150 mm antes de superponerse. La puntada mínima es de al menos 25 mm desde el orillo (el borde expuesto del material).

Las costuras cosidas del geotextil deben incluir al menos una fila de costuras de cadena de bloqueo de doble hilo. El hilo utilizado en el cosido debe ser un material resinoso con una tensión mínima superior a 60 N, y tener resistencia química y resistencia ultravioleta equivalente o superior a la de los geotextiles.

(3) Cualquier "puntada faltante" en el geotextil cosido debe volverse a coser en el área afectada. (4) El personal de construcción debe tomar las medidas correspondientes para evitar que tierra, partículas o materias extrañas entren en la capa geotextil durante y después de la instalación.

E Método de construcción del cojín de bentonita GCL

E.1 Colocación de estera de bentonita.

La estera de bentonita debe transportarse a la obra en su embalaje original en rollo. Antes de la colocación, se debe abrir el paquete con cuidado para evitar daños a la estera de bentonita.

El equipo que pueda causar daños a la almohadilla de bentonita no se puede aplicar directamente a la almohadilla de bentonita. Si el equipo de instalación deja una marca de automóvil en los cimientos, los cimientos deben restaurarse a su estado original antes de continuar con la colocación.

Minimice el arrastre de la almohadilla de bentonita sobre la base al colocar la almohadilla de bentonita, para evitar daños a la superficie de contacto entre la almohadilla de bentonita y el suelo. Si es necesario, se puede colocar una capa de geotextil temporal en el suelo para reducir el daño a la estera de bentonita debido a la fricción durante la colocación.

La dirección de colocación de la estera de bentonita debe ser paralela a la dirección de la pendiente.

Todas las esteras de bentonita deben colocarse planas sobre el suelo sin pliegues, especialmente en las zonas de los bordes expuestos.

(6) La estera de bentonita colocada ese día debe cubrirse con relleno, geomembrana o lona temporal.

Las esteras de bentonita no deben dejarse descubiertas durante la noche. Si la estera de bentonita se hidrata sin cubrir, es necesario sustituir la parte hidratada. Si se identifica un problema de hidratación prematura, se debe consultar a un ingeniero supervisor para encontrar una solución.

E.2 Anclaje de almohadilla de bentonita

De acuerdo con las especificaciones técnicas del plano de construcción, el extremo de la plataforma de bentonita debe colocarse en la zanja de anclaje en la parte superior del talud, o una extensión de la plataforma de bentonita que pueda actuar como anclaje. El extremo frontal de la ranura de anclaje debe ser redondeado y sin esquinas vivas. Se debe eliminar la capa de tierra blanda en el fondo de la zanja de anclaje. La estera de bentonita debe extenderse completamente hasta el fondo de la zanja de anclaje.

E.3 Superposición de la estera de bentonita

El método de unión superpuesta de la almohadilla de bentonita consiste en superponer los bordes de las dos almohadillas de bentonita. Las almohadillas de bentonita deben pulirse en la dirección de la pendiente para evitar que el líquido fluya hacia la junta traslapada. Asegúrese de que no haya capas de tierra sueltas u otros guijarros en el área del regazo.

La longitud de superposición longitudinal de la almohadilla de bentonita no debe ser inferior a 150mm. Si la tela no tejida al final de la almohadilla de bentonita se corta en forma de ranura, la bentonita en la almohadilla de bentonita puede entrar libremente en el área de superposición. En este caso, no es necesario colocar bentonita adicional en el área del solape; de lo contrario, es necesario reforzar la junta del solape con polvo de bentonita. El refuerzo en polvo de bentonita consiste en colocar polvo de bentonita entre las áreas superpuestas de dos capas de almohadillas de bentonita. En el área de superposición de la cinta de 150 mm de ancho de la almohadilla de bentonita inferior, esparza polvo de bentonita de sodio. La cantidad de bentonita no debe ser inferior a 0,5 kg/m2 y el método de refuerzo del extremo lateral de la almohadilla de bentonita es el mismo que el anterior.

E.4 Reparación dañada de estera de bentonita

Si la estera de bentonita se daña durante la instalación (se rasga, perfora agujeros grandes, etc.), se puede reparar cortando un "parche" de un nuevo rollo de estera de bentonita para cubrir el área dañada. La longitud de los cuatro lados del parche desde el lugar dañado no debe ser inferior a 300 mm. Antes de colocar el "parche", se debe rociar un poco de bentonita granulada o lechada de bentonita alrededor del daño. Utilice también un poco de adhesivo si es necesario para evitar que el "parche" se mueva.

Antes se debe espolvorear un poco de bentonita granulada o lechada de bentonita alrededor de la rotura. Utilice también un poco de adhesivo si es necesario para evitar que el "parche" se mueva.

F Diseño constructivo de red de drenaje geocompuesto

F.1 Colocar red de drenaje de geocompuesto

A menos que se obtenga el consentimiento, la red de drenaje de geocompuestos debe colocarse estrictamente de acuerdo con los planos de diseño de colocación de geocompuestos presentados al ingeniero.

Cualquier equipo utilizado para colocar redes de drenaje de geocompuestos no puede funcionar con geosintéticos ya colocados. Al colocar la red de drenaje de geocompuesto sobre la geomembrana, la temperatura del aire exterior no puede ser inferior a -5 grados ni superior a 40 grados.

El instalador no puede expandir demasiados rollos de malla de drenaje de geocompuesto todos los días para exceder el rango de soldadura razonable.

(4) Los bordes de todas las redes de drenaje de geocompuesto expuestas deben presionarse inmediatamente con sacos de arena u otros objetos pesados. De esta manera se puede evitar que la red de drenaje de geocompuesto sea arrastrada por el viento y arrancada del foso de anclaje circundante. Es necesario evitar desplegar la red de drenaje de geocompuesto en caso de viento fuerte para evitar que sea arrastrada por el viento.

(5) Se debe controlar la colocación, tracción, elevación o enrollado de la red de drenaje de geocompuesto. No se permiten algunos métodos de despliegue incontrolados, como la "caída libre". El método de colocación debe garantizar que la red de drenaje de geocompuesto y cualquier otro geomaterial subyacente no resulten dañados.

El método de colocación de la red de drenaje compuesta debe garantizar que no provocará pliegues o pliegues de la red de drenaje geocompuesto o del material geotécnico subyacente, lo que provocará arrugas y arcos. Por lo tanto, para evitar arrugas, pliegues y arqueamientos, estos problemas se eliminan volviendo a colocar el geomaterial o cortándolo y reparándolo.

El personal de construcción debe tratar de proteger el material geocompuesto colocado y evitar posibles daños causados por la máquina de construcción. Cualquier daño al geocompuesto u otro geocompuesto debido a las razones anteriores debe ser reparado.

Cuando la red de drenaje de geocompuesto se coloca en un talud con pendiente mayor al 10 por ciento, se debe minimizar el número de vueltas horizontales (soldaduras) en la extensión del talud. Todas las redes de drenaje de geocompuestos deben estar al menos a 1,5 metros por encima del pie de la pendiente.

La red de drenaje de geocompuesto no debe dañar los materiales geotécnicos subyacentes ni bloquear la red de drenaje de geocompuesto, como barro, polvo, suciedad y escombros. La red de drenaje de geocompuesto no se puede soldar con geomembrana.

El equipo para cortar la red de drenaje de geocompuesto debe ser aprobado por el ingeniero antes de su uso. No se pueden utilizar navajas sin protección ni "cuchillos rápidos".

Los trabajadores de la construcción deberán limpiar diariamente el sitio de trabajo, retirar y disponer adecuadamente los escombros generados durante la instalación de la red de drenaje de geocompuesto y depositarlos en contenedores adecuados.

(12) Después de instalar todas las redes de drenaje de geocompuesto, el personal de construcción y los ingenieros deben realizar una inspección minuciosa de la superficie para determinar que no haya objetos extraños, redes de drenaje de geocompuesto dañadas o redes de drenaje de geocompuesto dañadas debajo de las redes de drenaje de geocompuesto. Costuras defectuosas. Se deben eliminar todos los objetos extraños. Cualquier malla de drenaje de geocompuesto dañada o costuras defectuosas deberá ser reparada.

F.2 Red de drenaje de geocompuesto para encuadernación y costura.

A menos que se acuerde, la porción de geored de la malla de drenaje geocompuesta debe superponerse un mínimo de 75 mm o según lo recomendado por el fabricante antes de agruparla. Se deben eliminar todos los geotextiles que se encuentren entre las partes superpuestas de la geored.

Si el ingeniero no aprueba otras herramientas de unión, la parte superpuesta de la geored debe atarse con al menos una línea de alambre plástico de color claro. El dispositivo de atado debe estar libre de cualquier pieza metálica y tener una tensión igual o superior a 200N. Las fijaciones deben ubicarse en el medio del solape y deben pasar por más de un eje de la geored.

La distancia de unión de la geored a lo largo de la pendiente es de 1.500 mm, y la distancia de unión entre la zanja de anclaje y las costuras en el fondo del vertedero es de 150 mm.

Una vez agrupadas, las capas superiores del geotextil para la porción de malla de drenaje de geocompuesto deben superponerse un mínimo de 150 mm o coserse juntas de forma continua según las recomendaciones del fabricante.

Coser costuras de geotextil debe incluir al menos 1 fila de puntadas de doble hilo. El hilo utilizado en la costura debe tener una tensión mínima superior a 60 N en múltiples hebras y tener una resistencia a la corrosión química y a la luz ultravioleta equivalente o superior a la de los geotextiles.

Si falta un "punto", se debe volver a coser la zona afectada.

(7) El personal de construcción deberá garantizar que se evite que tierra, piedras o materiales extraños entren o se separen en medio de los materiales geotécnicos durante o después de la instalación de los materiales compuestos geotécnicos.

F.3 Defectos y Reparaciones

El personal de construcción debe inspeccionar todas las redes de drenaje de geocompuesto, juntas y reparaciones que puedan estar dañadas y/o defectuosas debido a la fabricación o instalación. Cualquier conexión defectuosa debe marcarse claramente en la red de drenaje de geocompuesto y repararse a tiempo.

Si el defecto es mayor a 1 metro, la red de drenaje de geocompuesto se reparará de la siguiente manera:

En el fondo del vertedero, se corta el área dañada y se conecta la malla de drenaje de geocompuesto de dos partes como se describe en la Sección 2.5.

En pendientes, los rollos de malla de drenaje de geocompuesto dañados deben retirarse y reemplazarse.

Si el defecto es menor a 1mx1m, la red de drenaje con geocompuesto se reparará de la siguiente manera:

Si la geored no está dañada pero el geotextil sí, utilice soldadura por calor para reparar el lugar dañado con parches superpuestos de 300 mm.

Si la geored está dañada, córtela. Tome un trozo de geored para reemplazar la parte dañada y átelo a la geored existente cada 150 mm con fijaciones de plástico blanco. Se añadió a la geored mediante soldadura térmica un parche de geotextil con una superposición de 30 mm.

G Relleno de zanja de anclaje

Al realizar el relleno, se utilizará relleno manual y pequeña compactación mecánica, y no se utilizará relleno mecánico para evitar la fractura mecánica de la geomembrana y la tela no tejida, lo que provocará fugas de líquido de basura y contaminará la calidad del agua y el suelo.

Antes del relleno y apisonamiento manual, el relleno debe nivelarse inicialmente y el apisonamiento debe realizarse en una dirección determinada. Al apisonar la zanja de cimentación y el piso, la ruta de embestida debe comenzar desde los cuatro lados y luego embestir hacia el centro.

Al apisonar con equipos pequeños, como apisonadores de rana, el relleno debe nivelarse preliminarmente antes de apisonar, y los apisonadores apisonan a su vez, separados uniformemente, sin dejar ningún intervalo.

El relleno del foso (ranura) se debe rellenar y compactar al mismo tiempo en lados opuestos o alrededor. Al rellenar la zanja de la tubería, primero se debe llenar y compactar la tierra alrededor de la tubería, y esto se debe hacer desde ambos lados de la tubería al mismo tiempo. Si en la capa de relleno hay agua subterránea o agua estancada, se deben instalar zanjas de drenaje y pozos de recogida de agua para reducir el nivel del agua.

Si la capa de suelo rellena está inundada, se debe quitar el lodo fino antes de rellenar la capa superior; la zona de relleno debe mantener cierta pendiente horizontal, o ligeramente más alta en el medio y más baja en ambos lados para facilitar el drenaje; El relleno debe realizarse el mismo día de la compactación.

Durante la temporada de lluvias, el relleno de los pozos de cimentación (ranuras) o zanjas de tuberías no debe ser demasiado grande y debe completarse sección por sección y sección por sección. Los procesos desde el movimiento de tierras, colocación y llenado hasta la compactación deben realizarse de forma continua. Antes de la lluvia se debe prensar la capa de tierra rellena y formar una cierta pendiente para facilitar el drenaje. Durante la construcción, se deben revisar y dragar las instalaciones de drenaje para evitar que el agua subterránea fluya hacia el pozo (ranura), causando el colapso de la pendiente o daños al suelo de los cimientos.

H Análisis de viabilidad técnica del proyecto propuesto de desvío de aguas pluviales y residuales

La tecnología de desviación de lluvia y aguas residuales para vertederos de residuos domésticos es un nuevo método desarrollado y aplicado en los últimos años. Visitamos Shangqiu El proyecto de desvío de lluvias y aguas residuales del campo municipal de basura doméstica cree que esta medida es conveniente y rápida de implementar, y el problema es relativamente integral. No solo puede evitar que el agua de lluvia ingrese a la basura y se convierta en lixiviado, sino también de manera efectiva. solucionar el problema del olor del basurero y la difusión de residuos sólidos con el viento El problema.

El principio básico de esta medida es: primero, dar forma al montón de basura, cubrir la superficie con tierra plana de 30 a 40 cm y repararlo. Se utilizan geotextil de forma plana, 300 g y geomembrana de HDPE (polietileno de alta densidad) en la superficie del pila, que no requerirá cobertura de área para operaciones de relleno sanitario. De esta manera, debido al efecto de aislamiento de la geomembrana de HDPE, el agua de lluvia ya no ingresa a la basura. El basurero se descarga directamente al exterior del sitio a través del sistema de drenaje de agua de lluvia diseñado, de manera de reducir la producción de lixiviados. Al mismo tiempo, debido al efecto barrera de la geomembrana de HDPE, el área cubierta con geomembrana de HDPE ya no se esparcirá. Sin olores, no más mosquitos ni moscas, y no más escombros flotando con el viento.

Debido a la fuga de lixiviados alrededor del pie de pendiente del botadero de basura, si se implementan las medidas de desvío de aguas pluviales y residuales, es necesario disponer zanjas de drenaje de lixiviados alrededor del pie de pendiente de la pila. La zanja de drenaje de agua de lluvia se coloca en la parte superior de la zanja de drenaje de lixiviados, y la zanja de drenaje se coloca en la parte inferior. Una pequeña cantidad de grava y agua de lluvia ingresa a la zanja de interceptación de inundaciones original a través de la zanja inferior y a través de la carretera Huanchang.

Mapa de ubicación del plan de cobertura de desvío de lluvias y aguas residuales

Dado que el vertedero de basura seguirá arrojando basura a los vertederos, al diseñar el plan, se debe considerar la situación real del vertedero de basura posterior.operaciones internacionales. En la plataforma en la parte superior del basurero, considere tomar el camino de trabajo como criterio y divida la plataforma en dos partes: Áreas este y oeste, cada mitad del área se turnará para ir al vertedero durante un año. Al implementar la construcción de desvío de aguas pluviales y residuales, la plataforma solo cubre la mitad oriental del área y todas las laderas circundantes. El área cubierta con geomembrana de HDPE está adyacente al costado del camino de trabajo y se utiliza una geomembrana de 1-metros de ancho. Se presiona el borde de la tela y luego se presiona una capa de bolsa de tierra tejida en la parte superior. para prevenir el viento y consolidar (este método también se utiliza para la cima del talud en la mitad occidental); espere la mitad occidental. Después de llenar el área hasta una cierta altura, cubrirla con tierra y nivelarla, la geomembrana de HDPE en la plataforma en esta mitad del área se abre y se mueve al área de llenado.

La plataforma en la mitad occidental es de buena basura (si la geomembrana no es suficiente, puedes comprar una pequeña cantidad) para cubrirla. De esta manera, no solo garantiza el efecto de la lluvia y la desviación de aguas residuales, ahorra dinero, sino que también garantiza el funcionamiento y la producción normales del vertedero.

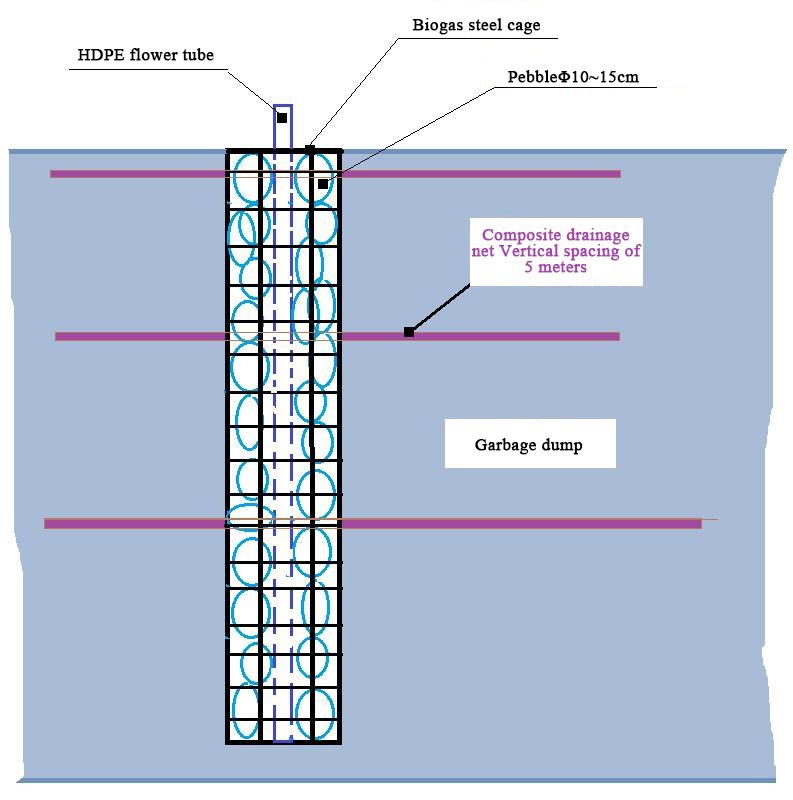

I Esquema técnico para la construcción de pozos guía y extractor de biogás.

Hay 10 pozos de guía y escape de biogás por construir (consulte la figura a continuación para ver la distribución plana). Al construir pozos guía y de escape de biogás, la instalación superior de recarga de lixiviados no sólo puede guiar y descargar biogás, sino también recargar lixiviados. El lixiviado recargado reacciona con los residuos de los componentes orgánicos y parte del lixiviado se convierte en biogás y se descarga, lo que puede reducir eficazmente el lixiviado. Se espera que cada cantidad de lixiviado recargado en un pozo pueda alcanzar las 10-30 toneladas por día (la cantidad de recarga varía según la temporada).

I.1 Disposición plana de pozos de guía y escape de biogás.

I.2 Diagrama esquemático de la guía de biogás y la sección del pozo de escape.

I.3 Plano estructural de jaula de acero para pozo guía y extractor de biogás

Conexión de procesamiento: soldadura.

J Descripción detallada de la construcción de pozos guía y de extracción de biogás.

J.1El pozo de drenaje de biogás del proyecto es relativamente profundo, con una profundidad estimada de 14 metros, y el biogás es fácil de concentrar, por lo que no se puede extraer. Se utiliza el método de perforación; sólo se puede utilizar excavación abierta. Está previsto utilizar una excavadora de brazo largo para excavar un radio profundo. Es una zanja de arco circular con un ancho de 14 metros y un ancho de 1 metro. Teniendo en cuenta los factores del colapso de la basura, el ancho de excavación efectivo real estará entre 1,5 y 2 metros para garantizar que el ancho de uso real alcance 1 metro. Como se muestra abajo:

J.2Debido a la concentración de biogás, en el proceso de llenar la jaula con guijarros, se generan fácilmente chispas cuando las piedras chocan entre sí, provocando que exploten. Por lo tanto, la jaula de acero de biogás debe dividirse en secciones cada 2 metros, soldarse en secciones fuera del sitio y transportarse al sitio en secciones. Instalación, llenado manual de guijarros en secciones, instalación y relleno sección por sección, y apilado y elevación. sección por sección. Durante el proceso de llenado, utilice un soplador a prueba de explosiones para ventilar y garantizar la seguridad; El relleno manual de piedras debe manipularse con cuidado para evitar chispas causadas por la colisión de piedras. Explosión de biogás para garantizar la seguridad.

J.3 Al instalar la jaula de biogás, la red de drenaje compuesta se coloca al mismo tiempo en capas. Cuando se recarga el lixiviado, se puede descargar. Se puede esparcir en la pila de basura a lo largo del espacio de la red de drenaje compuesta para garantizar que el lixiviado recargado se pueda dispersar eficazmente en la basura. Deje que la basura continúe fermentando hasta que se estabiliza.

K Croquis del esquema constructivo del proyecto de cubierta flotante.

K.1 Esquema plano

K.2 diagrama seccional